محاسبه دبی و فشار دوزینگ پمپ یکی از مراحل حیاتی برای تضمین عملکرد بهینه سیستمهای تزریق مواد شیمیایی و آبرسانی است. با انجام دقیق محاسبات دبی و فشار، میتوان مطمئن شد که دوزینگ پمپ مواد مورد نظر را با سرعت و فشار مناسب به سیستم منتقل میکند، بدون اینکه به تجهیزات یا لولهها فشار اضافی وارد شود. اگر هنوز با انواع دوزینگ پمپ و کاربردهای آن آشنا نیستید، میتوانید به صفحه اصلی پمپ تزریق مراجعه کنید تا با ویژگیها و کاربردهای مختلف آن بیشتر آشنا شوید. در ادامه این مقاله، روشهای عملی محاسبه دبی و فشار دوزینگ پمپ به همراه مثالهای کاربردی ارائه شده است تا شما بتوانید سیستم خود را دقیق و ایمن طراحی کنید.

مراحل نحوه محاسبه فشار و دبی دوزینگ پمپ

تعیین نیاز سیستم و نوع مایع:

اولین قدم در محاسبه فشار و دبی دوزینگ پمپ، مشخص کردن نوع مایع و نیاز سیستم است. لازم است بدانید که پمپ قرار است چه مایعی را تزریق کند؛ برای مثال آب، اسید، یا دیگر مواد شیمیایی. ویژگیهایی مانند ویسکوزیته، دما و خورندگی مایع میتوانند تأثیر مستقیم روی فشار و دبی مورد نیاز داشته باشند، بنابراین پیش از هر محاسبهای باید این اطلاعات را دقیق تعیین کنید.

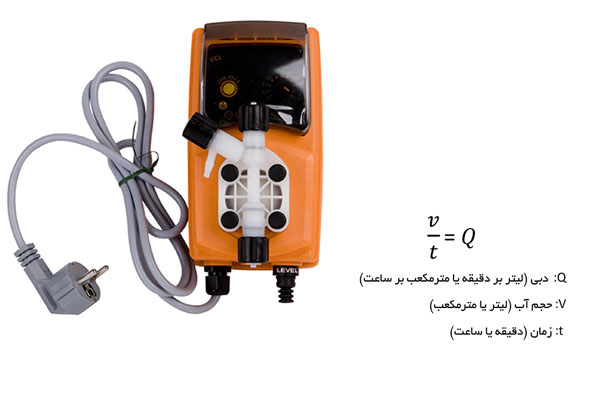

محاسبه دبی مورد نیاز:

دبی یا میزان جریان مایع، یکی از مهمترین پارامترها در طراحی سیستم است. برای محاسبه دبی، حجم مایع مورد نیاز بر حسب لیتر را بر مدت زمان تزریق تقسیم میکنیم. به عنوان مثال، اگر قرار است 500 لیتر مایع در طول 10 ساعت تزریق شود، دبی برابر با 50 لیتر بر ساعت خواهد بود. دقت کنید که واحدها باید با مشخصات پمپ هماهنگ باشند و در صورت نیاز، تبدیل واحد انجام شود.

-

فرمول پایه:

V/T=Q

دبی پمپ برابر است با حجم مایع تزریق شده تقسیم بر زمان تزریق:

Q = V ÷ T

که در آن:

Q = دبی (لیتر بر ساعت یا لیتر بر دقیقه)

V = حجم مایع مورد نیاز

t = زمان تزریق

-

توجه کنید که دبی را با واحد سیستم خود هماهنگ کنید و در صورت نیاز تبدیل واحد انجام دهید.

محاسبه فشار مورد نیاز:

فشار دوزینگ پمپ باید به گونهای انتخاب شود که بتواند علاوه بر غلبه بر مقاومت لولهها و اتصالات، مایع را به سیستم منتقل کند. فشار نهایی برابر است با مجموع فشار سیستم و افت فشار ناشی از لولهها و اتصالات. برای تعیین افت فشار، طول لولهها، قطر داخلی، نوع اتصالات و میزان اصطکاک جریان باید در نظر گرفته شود. فشار معمولاً بر حسب بار (bar) یا پاسکال (Pa) بیان میشود و باید با مشخصات پمپ مطابقت داشته باشد.

-

فرمول تقریبی:

Pافت لوله+Pسیستم=P

-

فشار معمولاً بر حسب بار (bar) یا پاسکال (Pa) بیان میشود.

- برای محاسبه افت فشار لولهها، علاوه بر طول و قطر لوله، نوع اتصالات، سرعت جریان و ویژگیهای مایع (چگالی و ویسکوزیته) را نیز باید در نظر گرفت.

در نظر گرفتن ارتفاع و مقاومت سیستم:

در صورتی که مایع باید به ارتفاع مشخصی منتقل شود، فشار ناشی از ارتفاع نیز باید به محاسبات اضافه شود. این فشار استاتیک با فرمول P=ρ⋅g⋅h+P محاسبه میشود، که در آن ρ چگالی مایع، g شتاب گرانش و h ارتفاع مورد نظر است. توجه به این عامل باعث میشود پمپ بتواند مایع را بدون افت فشار به نقطه مقصد برساند.

جمعبندی فشار و دبی نهایی:

پس از محاسبه دبی و فشار مورد نیاز پمپ، برای اطمینان از عملکرد واقعی سیستم، میتوانید روشها و ابزارهای اندازهگیری دبی پمپ ها را مطالعه کنید.

محاسبه دبی و فشار دوزینگ پمپ، مقادیر نهایی را با مشخصات فنی دوزینگ پمپ مورد نظر مقایسه کنید. در صورتی که دبی یا فشار مورد نیاز از ظرفیت پمپ بیشتر باشد، باید پمپ با ظرفیت بالاتر انتخاب شود یا از راهکارهایی مانند نصب پمپهای موازی استفاده گردد تا عملکرد سیستم تضمین شود.

مثال عملی: برای درک بهتر محاسبات، میتوان یک مثال عملی در نظر گرفت. فرض کنید میخواهیم اسید را در یک مخزن 1000 لیتری با ارتفاع 5 متر تزریق کنیم. با توجه به دبی مورد نیاز و ارتفاع مخزن، میتوان فشار و دبی مناسب پمپ را محاسبه و پمپ مناسب را انتخاب کرد. این نوع مثالها به مخاطب کمک میکند محاسبات را به راحتی در سیستم واقعی خود اعمال کند و خطاهای طراحی را کاهش دهد.

راهنمای انتخاب هد دوزینگ پمپ در تزریق مواد شیمیایی

پس از محاسبه فشار و دبی مورد نیاز، یکی از مهمترین مراحل در انتخاب دوزینگ پمپ، تعیین هد مناسب برای تزریق ماده شیمیایی است. هد دوزینگ پمپ بخشی است که مایع با آن در تماس مستقیم قرار دارد، بنابراین باید از نظر مقاومت شیمیایی، تحمل فشار، سازگاری با شرایط کاری و الزامات ایمنی بهدرستی انتخاب شود. انتخاب نادرست هد میتواند باعث نشتی، خوردگی، کاهش دبی واقعی، خرابی زودهنگام پمپ و حتی بروز خطرات ایمنی برای تجهیزات و اپراتور شود.

تأثیر فشار کاری بر انتخاب هد: هر هد دوزینگ پمپ دارای محدوده فشار مجاز است. در فشارهای بالاتر، معمولاً از هدهای مقاومتر مانند استیل ضدزنگ یا PVDF استفاده میشود، در حالی که برای فشارهای پایینتر هدهای PP یا PVC نیز قابل استفاده هستند. بنابراین فشار محاسبهشده سیستم باید با حداکثر فشار قابل تحمل هد مطابقت داشته باشد تا از تغییر شکل، ترکخوردگی یا نشتی جلوگیری شود.

تأثیر دبی بر اندازه هد: دبی مورد نیاز سیستم تعیین میکند که حجم جابجایی هد در هر ضربه چقدر باشد. هدهای بزرگتر برای دبیهای بالاتر طراحی شدهاند و اگر هد کوچکتر از دبی مورد نیاز انتخاب شود، پمپ مجبور میشود با حداکثر ظرفیت کار کند که باعث افزایش استهلاک، ناپایداری تزریق و احتمال خرابی زودهنگام میشود. به همین دلیل هد باید متناسب با ظرفیت محاسبهشده پمپ انتخاب گردد.

تأثیر نوع ماده شیمیایی بر جنس هد: مهمترین عامل در انتخاب هد، سازگاری متریال آن با ماده شیمیایی تزریقی است. برای مواد خورنده مانند اسیدها یا اکسیدکنندهها معمولاً از PVDF یا PTFE استفاده میشود، در حالی که برای مواد با خورندگی کمتر پلیپروپیلن (PP) مناسب است. در سیالات حلال یا دما بالا نیز هدهای استیل ضدزنگ کاربرد دارند. عدم تطابق متریال هد با ماده شیمیایی میتواند منجر به تورم، ترک، نشتی و آلودگی محیط شود.

ملاحظات ایمنی در انتخاب هد: در تزریق مواد خطرناک مانند اسیدها، کلر یا مواد اکسیدکننده، هد باید علاوه بر مقاومت شیمیایی، از نظر آببندی و استحکام مکانیکی نیز ایمن باشد. استفاده از متریال مقاوم در برابر ترک تنشی، اتصالات مناسب، و هدهایی با طراحی ضدنشتی (Leak-free) باعث کاهش ریسک نشت ماده شیمیایی و تماس آن با اپراتور یا تجهیزات میشود. همچنین در فشارهای بالا یا مواد خطرناک، استفاده از هدهای مقاومتر و اتصالات ایمنتر توصیه میشود.

جمعبندی انتخاب هد: در عمل، هد دوزینگ پمپ باید بر اساس چهار پارامتر اصلی انتخاب شود: فشار کاری سیستم، دبی مورد نیاز، ماهیت شیمیایی سیال و الزامات ایمنی. پس از محاسبه فشار و دبی، باید هد و متریالی انتخاب شود که در آن فشار بتواند دبی مورد نظر را بدون خوردگی، نشتی یا خطر ایمنی تأمین کند. این کار باعث افزایش دقت تزریق، ایمنی سیستم و طول عمر دوزینگ پمپ خواهد شد.

نحوه محاسبه ظرفیت دوزینگ پمپ

ظرفیت دوزینگ پمپ به میزان مایعی گفته میشود که پمپ میتواند در واحد زمان و در فشار مشخص تزریق کند و معمولاً بر حسب لیتر بر ساعت (L/h) بیان میشود. برای محاسبه ظرفیت مورد نیاز دوزینگ پمپ، ابتدا باید مقدار مادهای که باید تزریق شود و زمان تزریق آن مشخص گردد. به بیان ساده، ظرفیت پمپ برابر است با حجم مایع مورد نیاز تقسیم بر زمان تزریق.

به صورت فرمولی میتوان گفت:

ظرفیت دوزینگ پمپ برابر است با حجم مایع مورد نیاز تقسیم بر زمان تزریق:

Q = V ÷ T

به طوری که Q ظرفیت پمپ، V حجم مایع و T زمان تزریق است.

برای مثال، اگر لازم باشد 120 لیتر محلول در مدت 6 ساعت به سیستم تزریق شود، ظرفیت مورد نیاز پمپ برابر است با:

Q = 120 ÷ 6 = 20 لیتر بر ساعت

بنابراین در این شرایط باید دوزینگ پمپی انتخاب شود که در فشار کاری سیستم، حداقل دبی 20 لیتر بر ساعت را تأمین کند. در عمل توصیه میشود حدود 10 تا 20 درصد ضریب اطمینان نیز در نظر گرفته شود تا افت عملکرد ناشی از ویسکوزیته مایع، استهلاک پمپ یا تغییرات فشار جبران گردد.

عوامل مؤثر بر ظرفیت دوزینگ پمپ:

ظرفیت واقعی دوزینگ پمپ فقط به حجم و زمان تزریق وابسته نیست، بلکه به شرایط کاری سیستم نیز بستگی دارد. مهمترین عوامل شامل فشار کاری سیستم (هرچه فشار بیشتر باشد دبی واقعی کمتر میشود)، ویسکوزیته و چگالی مایع (مایعات غلیظتر جریان سختتری دارند)، ارتفاع تزریق، طول و قطر لولهها، و تعداد اتصالات و شیرآلات در مسیر است. همچنین نوع مکانیزم پمپ و سرعت ضربه یا دور موتور نیز میتواند ظرفیت خروجی را تغییر دهد. به همین دلیل هنگام انتخاب پمپ باید ظرفیت مورد نیاز در شرایط واقعی سیستم در نظر گرفته شود، نه فقط مقدار اسمی اعلامشده توسط سازنده.

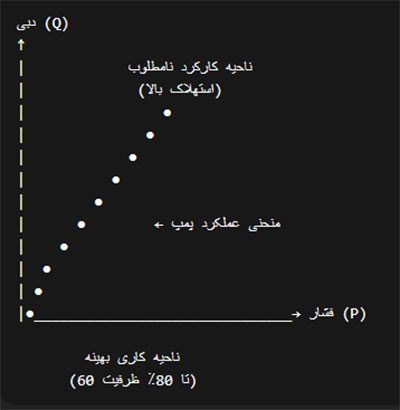

نکته مهم این است که ظرفیت اعلامی دوزینگ پمپها معمولاً در فشار مشخصی ارائه میشود؛ بنابراین هنگام انتخاب پمپ باید منحنی دبی–فشار سازنده بررسی شود تا اطمینان حاصل گردد که پمپ در فشار واقعی سیستم، ظرفیت مورد نیاز را تأمین میکند.

نکات مهم هنگام انتخاب دوزینگ پمپ بر اساس فشار و دبی

پس از تعیین فشار کاری و دبی مورد نیاز سیستم، انتخاب دوزینگ پمپ باید بر اساس مشخصات عملکردی واقعی پمپ در همان شرایط انجام شود، نه صرفاً مقادیر اسمی کاتالوگ. در عمل، دبی خروجی دوزینگ پمپ با افزایش فشار کاهش مییابد، بنابراین پمپی باید انتخاب شود که در فشار محاسبهشده سیستم، قادر به تأمین دبی مورد نیاز با ضریب اطمینان مناسب باشد. بررسی منحنی عملکرد دبی–فشار سازنده یکی از الزامات اصلی در این مرحله است.

انتخاب پمپ با ظرفیت بالاتر از مقدار محاسبهشده: در کاربردهای صنعتی توصیه میشود پمپ در محدوده 60 تا 80 درصد ظرفیت نامی خود کار کند. کارکرد دائم در حداکثر ظرفیت باعث افزایش استهلاک دیافراگم، شیرها و مکانیزم محرک شده و دقت تزریق را کاهش میدهد. بنابراین معمولاً دوزینگ پمپی انتخاب میشود که دبی نامی آن حدود 10 تا 30 درصد بیشتر از دبی محاسبهشده در فشار کاری باشد.

تطابق فشار نامی پمپ با فشار سیستم: فشار نامی دوزینگ پمپ باید از فشار کل سیستم (فشار خط، ارتفاع، افت مسیر و تجهیزات) بیشتر باشد. انتخاب پمپ با فشار نامی نزدیک به فشار کاری واقعی باعث کاهش عمر قطعات، ناپایداری دبی و افزایش احتمال نشتی میشود. در عمل، وجود حاشیه فشار ایمن باعث عملکرد پایدار و جلوگیری از بارگذاری بیش از حد پمپ خواهد شد.

پایداری دبی در فشار کاری: برخی دوزینگ پمپها در فشارهای بالا دچار افت دبی محسوس یا نوسان تزریق میشوند. در کاربردهای حساس مانند تزریق مواد شیمیایی تصفیه آب یا فرآیندی، باید پمپی انتخاب شود که در فشار کاری سیستم، دبی یکنواخت و قابل کنترل ارائه دهد. این موضوع بهویژه در پمپهای دیافراگمی مکانیکی در فشارهای نزدیک حد نهایی اهمیت بیشتری دارد.

در نظر گرفتن ویسکوزیته و شرایط واقعی سیال: دبی اعلامی سازنده معمولاً بر اساس آب در دمای محیط ارائه میشود. در صورت افزایش ویسکوزیته، چگالی یا دمای سیال، افت دبی واقعی رخ میدهد. بنابراین در سیالات غلیظ یا خورنده باید اصلاح ظرفیت انجام شده و پمپ با توان بالاتر انتخاب گردد تا دبی واقعی در فشار کاری تأمین شود.

قابلیت تنظیم دبی در محدوده کاری: در کاربردهای صنعتی، امکان تنظیم دبی (Stroke length یا سرعت) باید در محدودهای باشد که دبی مورد نیاز در فشار کاری، در میانه محدوده تنظیم پمپ قرار گیرد، نه در حداقل یا حداکثر آن. این موضوع دقت کنترل تزریق و پایداری عملکرد را افزایش میدهد و استهلاک را کاهش میدهد.

جمعبندی انتخاب پمپ بر اساس فشار و دبی: انتخاب دوزینگ پمپ باید بر اساس دبی مورد نیاز در فشار واقعی سیستم، حاشیه اطمینان ظرفیت، فشار نامی بالاتر از فشار کاری، و پایداری دبی در شرایط سیال انجام شود. بررسی منحنی عملکرد سازنده و انتخاب پمپ در محدوده کاری بهینه، باعث افزایش دقت تزریق، طول عمر تجهیزات و پایداری فرآیند خواهد شد

ناحیه کاری بهینه دوزینگ پمپ بر اساس فشار و دبی

در انتخاب دوزینگ پمپ، بهترین عملکرد زمانی حاصل میشود که پمپ در محدوده میانی منحنی دبی–فشار خود کار کند. در این ناحیه، پمپ قادر است دبی مورد نیاز را در فشار کاری سیستم با کمترین استهلاک و بیشترین پایداری تأمین کند. کارکرد در نزدیکی حداکثر فشار یا حداکثر دبی باعث کاهش عمر قطعات، افت دبی واقعی و ناپایداری تزریق میشود.

سوالات متداول درباره نحوه محاسبه فشار و دبی دوزینگ پمپ

دبی دوزینگ پمپ را چگونه محاسبه کنیم؟

برای محاسبه دبی کافیست حجم مایع مورد نیاز (V) را بر زمان تزریق (T) تقسیم کنید:

Q = V ÷ T

سپس دبی محاسبهشده را با مشخصات فنی پمپ مطابقت دهید و ضریب اطمینان 10–20٪ در نظر بگیرید.

فشار مورد نیاز دوزینگ پمپ چگونه تعیین میشود؟

فشار مورد نیاز پمپ تقریباً برابر است با مجموع فشار سیستم و افت فشار ناشی از لولهها و اتصالات:

P ≈ Pسیستم + Pافت لوله

در سیستمهای دارای ارتفاع، فشار ناشی از ارتفاع ستون مایع نیز باید به محاسبه اضافه شود:

Pارتفاع = ρ × g × h

چه عواملی بر دبی واقعی پمپ تأثیر میگذارند؟

ویسکوزیته و چگالی مایع، طول و قطر لولهها، تعداد اتصالات، فشار کاری سیستم و دمای مایع همگی میتوانند دبی واقعی را کاهش دهند. بنابراین همیشه دبی محاسبهشده را با مشخصات سازنده و شرایط واقعی سیستم مقایسه کنید.

آیا باید همیشه ضریب اطمینان برای دبی و فشار در نظر گرفت؟

بله. استفاده از ضریب اطمینان باعث میشود پمپ در محدوده عملکرد بهینه و بدون استهلاک شدید کار کند. معمولاً 10–20٪ افزایش ظرفیت نسبت به محاسبات، کافی است.

آیا ارتفاع و فشار سیستم در انتخاب هد و دبی پمپ تاثیر دارند؟

کاملاً صحیح است. فشار و ارتفاع ستون مایع، نوع هد و جنس آن را تعیین میکنند. هد باید بتواند فشار و دبی محاسبهشده را بدون نشتی یا خوردگی تحمل کند.

چه ابزاری برای محاسبه دقیق فشار و دبی دوزینگ پمپ پیشنهاد میشود؟

برای محاسبات صنعتی معمولاً از منحنیهای دبی–فشار سازنده پمپ، فرمولهای افت فشار لولهها و نرمافزارهای ساده شبیهسازی جریان استفاده میشود. این ابزارها دقت انتخاب پمپ را افزایش میدهند.

اگر پمپ نتواند دبی محاسبهشده را بدهد چه باید کرد؟

ابتدا مطمئن شوید فشار کاری سیستم با ظرفیت پمپ مطابقت دارد. در صورت نیاز، پمپ با ظرفیت بالاتر یا با تنظیمات هد مناسب انتخاب شود، یا از پمپهای موازی استفاده گردد.

بدون دیدگاه